wave7 article1 header

Od lat Michelin nieustannie wprowadza innowacje, przyczyniając się do rozwoju sektora transportu drogowego i pomagając flotom poprawiać ich wydajność. Z przyczyn ekonomicznych, Michelin postawił sobie za cel zapewnienie oponom kilku okresów eksploatacji w celu obniżenia ich kosztów. To właśnie w tym kontekście 100 lat temu narodziło się bieżnikowanie. Wyrusz w podróż przez historię, aby dowiedzieć się, w jaki sposób Michelin opanował tę innowacyjną technologię.

1923

photo

Aby zwiększyć przebieg, bieżnikujmy!

W latach międzywojennych, kiedy transport rozwijał się w trudnych warunkach ekonomicznych, klienci potrzebowali niezawodnych opon zapewniających bezpieczeństwo ludzi i mienia oraz długą żywotność za rozsądną cenę.

Widząc, że bieżnik opony zużywa się znacznie szybciej niż jej karkas, Michelin zaproponował w 1923 r., aby opona nadawała się do ponownego użytku poprzez jej bieżnikowanie: proces, który 100 lat później jest jeszcze bardziej aktualny!

1937

photo 1

Michelin wynalazł „Metallic”, oponę ze stalowym karkasem

Aby móc przenosić duże obciążenia, karkas opon ciężarowych składa się z dziesiątek warstw tkaniny. Drugim wyzwaniem dla Michelin było opracowanie innowacji umożliwiających wielokrotne bieżnikowanie opon. W 1937 roku firma wynalazła oponę „Metallic”, pierwszą oponę ze stalowym karkasem składającym się z zaledwie czterech warstw stalowego kordu.

1946

photo 2

Pierwsze próby bieżnikowania opon ciężarowych Michelin

Fabryka Avallon w południowej Francji produkuje pierwsze opony ciężarowe bieżnikowane na gorąco.

1966

photo 3

Całkowicie nowy proces Remix

Ponieważ Michelin zawsze dążył do utrzymania jakości i niezawodności bieżnikowanych opon, w 1966 roku wprowadził proces Remix. Dzięki temu procesowi opony mogą być teraz regenerowane przy użyciu oryginalnych produktów i metod produkcji nowej opony. Jakie ma to znaczenie dla produktywności floty? Oznacza to przebieg do 100% przebiegu nowej opony!(1)

(1) Mieszanka bieżnika i wzór opon MICHELIN Remix® są w dużej mierze takie same, jak te stosowane w nowych oponach MICHELIN. 90% gamy opon MICHELIN Remix® wykorzystuje tę samą formę i te same materiały, co nowe opony MICHELIN, co może prowadzić do równoważnych osiągów między oponami MICHELIN Remix® a nowymi oponami Michelin. Wewnętrzne oceny przeprowadzone przez Centrum Badań i Technologii Michelin na podstawie opinii klientów zebranych w Europie od 2015 roku.

2121

photo 4

Produkcja opon Remix nadal rośnie

Przez dziesięciolecia Michelin nadal umacniał swoją rolę głównego gracza w bieżnikowaniu na gorąco. W 2021 roku 18-milionowa opona Michelin Remix® została wyprodukowana w Hombourgu w Niemczech, w naszym największym zakładzie bieżnikowania w Europie. A to dopiero początek!

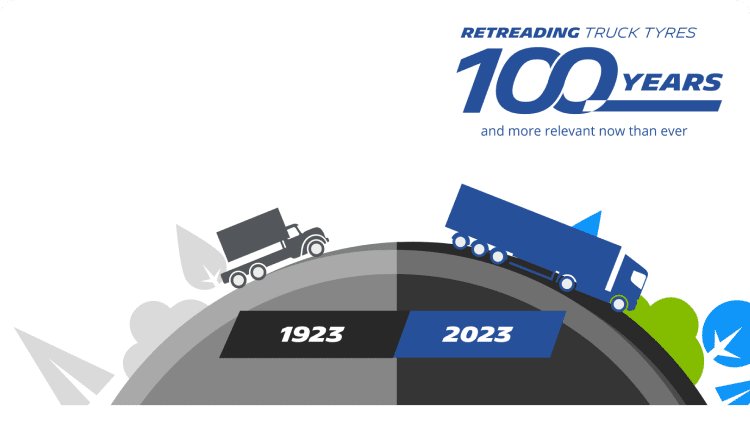

2023

photo 5

Bieżnikowanie stało się koniecznością

100 lat później bieżnikowanie nadal stanowi duże wyzwanie dla flot, oferując ekonomiczne, niezawodne i przyjazne dla środowiska opony. Z uwagi na fakt, że kwestie środowiskowe są bardziej niż kiedykolwiek w centrum naszych innowacji, bieżnikowanie przynosi wiele korzyści dla naszej planety:

- - Zmniejszona emisja CO2, na każde 100 opon poddanych bieżnikowaniu zapobiega się emisji ponad 11,6 ton (1) CO2 do atmosfery.

- - Zmniejszone zużycie materiałów 1 opona bieżnikowana = 50 kilogramów (1) surowców mniej niż ilość wymagana do wyprodukowania nowej opony

- - Zmniejszona ilość odpadów, każda opona bieżnikowana to jedna opona mniej do recyklingu!

1923 2023 new

Innowacyjne bieżnikowanie odnosi się do kwestii przeszłości, teraźniejszości i przyszłości. Obecnie stanowi skuteczną odpowiedź na inflację, kryzys zdrowotny, niestabilność międzynarodową oraz kryzys surowcowy. Jako prawdziwy partner małych i średnich flot, Michelin będzie w przyszłości nadal wprowadzać innowacje, aby pomagać kontrolować koszty eksploatacji i minimalizować wpływ na środowisko. Przygoda trwa, bądź na bieżąco!

(1) Oszczędność CO2 związana z operacją bieżnikowania jest obliczana na podstawie powiązanej oszczędności materiału. Jeśli chodzi o oszczędność materiału, opona bieżnikowana MICHELIN Remix® pokrywa do 100% przebiegu nowej opony MICHELIN (mieszanka bieżnika i wzór bieżnika opon MICHELIN Remix® są w dużej mierze takie same jak w przypadku nowych opon Michelin; 90% opon z gamy MICHELIN Remix® jest wykonanych z tej samej formy i tych samych materiałów co nowe opony Michelin, a zatem zachowują się równie dobrze; zgodnie z wewnętrznymi testami przeprowadzonymi przez Centrum Badań i Technologii Michelin oraz opiniami klientów zebranymi w Europie od 2015 r.). Nowa opona waży średnio 70 kg. Nowa opona gotowa do bieżnikowania waży średnio 50 kg. Wpływ opony bieżnikowanej na emisję CO2 jest powiązany z oszczędnością materiału, czyli 115 kg CO2 odpowiada 50 kg oszczędności surowca, przy wskaźniku 2,3 kg CO2* na kg surowca. * W ten sposób obliczana jest równoważność między CO2 a litrem paliwa lub kilogramem surowca: Współczynnik emisji wynoszący 3,24 kg CO2 na 1 litr oleju napędowego pochodzi z oceny cyklu życia przeprowadzonej przez ADEME dla czystego oleju napędowego. Obejmuje on emisje na etapach produkcji oleju napędowego (17%) i podczas jego spalania (83%). Źródło: ADEME, Study „Well to wheel - JEC”, v4, lipiec 2014. Współczynnik emisji wynoszący 2,3 kg CO2 na 1 kg opony pochodzi z obliczeń oceny cyklu życia opony (od kołyski do bramy), przeprowadzonych wewnętrznie przez Michelin przy użyciu zasad obliczeniowych opracowanych przez branżę produkcji opon (TIP). Obejmuje etapy wydobycia surowców, transportu, produkcji i dystrybucji. Źródło: Norma środowiskowa UL, „Product Category Rules for preparing an Environmental Product Declaration for the product category: Tire”, wersja 3.05, luty 2022 r.

gettyimages 930571046

car going fast on a road by night