Opony diagonalne czy radialne w nawożeniu

Nawożenie: używać opon diagonalnych czy radialnych?

Choć wybór między oponami diagonalnymi i radialnymi ma kluczowe znaczenie dla całego cyklu uprawy, jest szczególnie istotny na etapie rozrzucania nawozu. Jak widać, decyzja co do konkretnej technologii ogumienia ma znaczący wpływ na stopień ochrony gleby. Która będzie odpowiadać Twoim potrzebom? Dowiesz się z tego artykułu.

Ryzyko ugniatania gleby

Niesprzyjające warunki pogodowe mogą utrudniać prace związane z nawożeniem. A rozrzucanie nawozu dość często odbywa się w porze deszczowej, co zwiększa ryzyko ugniatania gleby. Jeśli gleba jest mokra, opony maszyny będą ją zagęszczać, wypychając całe powietrze z mikroporów. A to prosta droga do mniejszych plonów.

Najlepszą metodą na zmniejszenie tego ryzyka jest obniżenie ciśnienia w oponach. Na dobrą sprawę jest to zalecane przy wykonywaniu jakichkolwiek prac polowych, nie tylko w okresie nawożenia, także w okresach bezdeszczowych. W trakcie zbiorów ryzyko ugniatania gleby jest równie wysokie ze względu na dużą masę własną maszyn żniwnych.

Nie zmienia to jednak faktu, że do najpoważniejszego w skutkach ugniatania gleby dochodzi podczas prac na mokrym polu. Na szczęście właściwie dobrane ogumienie może ograniczyć to niepożądane zjawisko.

Różnice między oponą diagonalną a radialną

Michelin opracował technologię ogumienia radialnego w 1946 roku. Dlaczego uznaje się to za tak przełomową innowację? Dlatego, że koncepcja opony radialnej zakłada oddzielenie struktury boków od czoła opony. A zatem po upuszczeniu powietrza z opony radialnej jej boki pozostają płaskie. Z kolei dzięki temu, że środkowa część opony jest oddzielona od boków, powierzchnia styku z podłożem zwiększa się, przyjmując bardziej prostokątny kształt.

Inaczej sprawy się mają w przypadku opon diagonalnych, gdzie czoło i boki są ze sobą połączone, przez co przekrój opony jest bardziej kulisty. Spuszczenie powietrza z takiej opony powoduje deformację nie tylko boków, ale również czoła opony. W efekcie powierzchnia styku z podłożem ma kształt owalny i jest mniejsza niż w oponie radialnej.

Zaletą opon radialnych jest zatem fakt, że po obniżeniu ciśnienia czoło lepiej przylega do podłoża, a ponieważ ciężar rozkłada się na większą powierzchnię, zmniejsza się nacisk na cm2 ziemi.

Co daje większa powierzchnia styku z podłożem? Zalet jest kilka:

– Ograniczone ugniatanie gleby

– Poprawa trakcji, a w rezultacie niższe zużycie paliwa i większa wydajność

– Poprawa komfortu jazdy (szersza powierzchnia przylegania opony do podłoża umożliwia lepsze tłumienie nierówności podłoża)

Czy opony radialne są trwalsze od diagonalnych?

Na trwałość opony składają się dwa elementy: ogólna wytrzymałość i odporność na uszkodzenia.

Opona diagonalna jest bardziej odporna na uszkodzenia mechaniczne, ponieważ składa się z kilku warstw opasania. Z drugiej strony ma tendencję do nagrzewania się pod dużym obciążeniem, szczególnie podczas nawożenia pola, gdy ciągnik porusza się na wąskich oponach i ciągnie za sobą ciężki zbiornik.

Opona radialna, złożona z pojedynczego karkasu, ma mniejszą skłonność do deformacji i lepiej odprowadza ciepło, dzięki czemu charakteryzuje się większą odpornością termiczną. Tego typu ogumienie projektowane jest jako trwalsza alternatywa dla opon diagonalnych – większa powierzchnia styku z podłożem pozwala na bardziej równomierne rozkładanie się ciężaru, w rezultacie czego zużycie opony jest bardziej równomierne, a przez to sama opona trwalsza. Opona diagonalna, której powierzchnia styku z podłożem ma kształt elipsy, jest narażona na miejscowe przeciążanie, co prowadzi do szybszego zużywania się bieżnika.

Opona radialna + technologia MICHELIN UltraFlex = połączenie, którego potrzebujesz

Choć trudno dyskutować z oczywistymi zaletami opon radialnych, korzyści płynące z ich użytkowania mogą być jeszcze większe, jeśli postawisz na opony radialne z technologią MICHELIN UltraFlex.

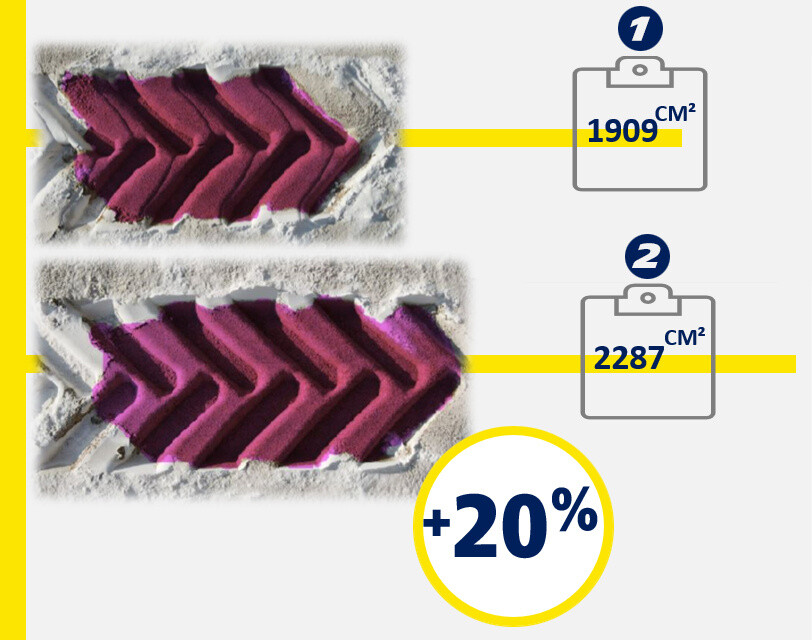

W bezpośrednim porównaniu opony radialnej Michelin z technologią MICHELIN UltraFlex z rolniczą oponą radialną konkurencyjnej marki dowiedziono, że opona MICHELIN SPRAYBIB ma o 20% większą powierzchnię styku z podłożem*:

20% większa powierzchnia styku z podłożem opony radialnej MICHELIN SPRAYBIB z technologią MICHELIN UltraFlex*

1: Powierzchnia styku z podłożem opony radialnej konkurencyjnej marki, wykonanej w standardowej technologii (rozmiar: 380/90 R46 172D/175A8).

2: Powierzchnia styku z podłożem opony radialnej MICHELIN SPRAYBIB w tym samym rozmiarze z technologią MICHELIN UltraFlex.

W teście* opona konkurencyjnej marki przylegała do podłoża powierzchnią 1909 cm2, natomiast opona MICHELIN SPRAYBIB powierzchnią 2287 cm2, czyli większą o 20% .

Innymi słowy, konkurencyjna opona wywierała na podłoże nacisk przekraczający 27 ton na m2, natomiast nacisk opony MICHELIN SPRAYBIB na taką samą powierzchnię powinien być o 4,5 tony mniejszy. Przekłada się to na lepszą trakcję, oszczędność paliwa i mniejsze ugniatanie gleby.

MICHELIN SPRAYBIB opona radialna

W ofercie mamy oczywiście kilka modeli opon radialnych z technologią MICHELIN UltraFlex dostosowanych do różnych maszyn rolniczych:

– opona MICHELIN YIELDBIB do ciągników rolniczych,

– opona MICHELIN SPRAYBIB do opryskiwaczy samojezdnych,

– opona MICHELIN FLOATXBIB do rozrzutników samojezdnych.

Oszczędzaj paliwo z odpowiednim ciśnieniem w oponach

Trzy wspomniane wyżej gamy opon radialnych MICHELIN UltraFlex są również kompatybilne z centralnym systemem pompowania opon CTIS**. Układ ten pozwala regulować ciśnienie w oponach ciągnika bez wysiadania z kabiny, tak by wartość ciśnienia w oponach zawsze odpowiadała przeznaczeniu maszyny i warunkom, w jakich pracuje.

Optymalnie ciśnienie w oponach pozwala w pełni wykorzystać ich możliwości (np. bardzo niskie ciśnienie w oponach z technologią MICHELIN UltraFlex ogranicza ugniatanie gleby i poprawia trakcję) oraz uniknąć kosztów związanych z nadmiernym zużyciem paliwa.

* Wewnętrzne badanie Michelin przeprowadzone w Arbonne we Francji w styczniu 2022 roku. Porównanie opon konkurencyjnej marki w rozmiarze 380/90 R46 172D/175A8 z oponami MICHELIN SPRAYBIB VF w rozmiarze 380/90 R46 CFO 173D/169E. Obciążenie pojedynczej opony było identyczne i wynosiło 5200 kg, a ciśnienie powietrza w oponach dobrano zgodnie z zaleceniami każdego z producentów, odpowiednio 3,2 bara dla opony marki konkurencyjnej i 2,3 bara dla opony MICHELIN SPRAYBIB CFO.

** System CTIS jest dostępny tylko w wybranych krajach. Więcej informacji uzyskasz w autoryzowanym punkcie sprzedaży.

Dołącz do społeczności Michelin!

Dołącz do naszej społeczności i zawsze bądź na bieżąco. Nowości, artykuły, wskazówki i same przydatne informacje, by praca w polu była bardziej efektywna i komfortowa.

Dołącz do społeczności Michelin!

Witamy w społeczności Michelin!

Szukasz więcej porad? Zajrzyj do naszego poradnika wyboru opon.